宁波抓到动力电池一张好牌:云山动力大圆柱量产示范线投产

导读

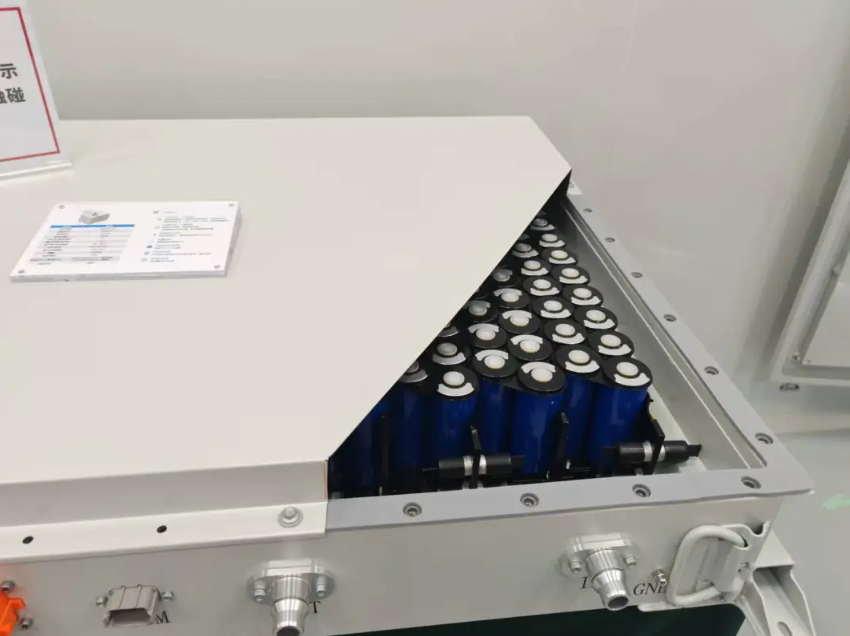

3月7日,云山动力的全极耳大圆柱动力电池一期量产示范线在浙江省宁波市海曙区正式投产。来自新能源产业链的“政、产、学、研、金、服、用”三百余位代表齐聚一堂,共同见证了中国动力电池又一里程碑式的时刻。

这一刻既是创业团队集二十多年锂电池经验一次飞跃,也是宁波这个副省级经济大市在新能源产业有所作为的关键时刻。

大圆柱是动力电池市场最后一块蛋糕

刚刚过去的2024年,中国新能源汽车产业交出闪亮成绩单:年销售整车1300余万辆;动力电池全球第一、电机电控全球第一、充换电基础设施全球第一。

动力电池全球前十,中国占六席,其中第一第二都是中国企业。材料体系上,中国企业在三元锂电池、磷酸铁锂电池、钠电池领域都形成了绝对优势。在结构上,在方形、小圆柱、短刀长薄型电池也取得了绝对优势,唯有4680大圆柱方向有点缝隙,特斯拉、宝马都希望由此突破,但都进展不顺。

不断有消息人士透露:特斯拉正在考虑停止在美国德州超级工厂生产4680,主要由于能量密度和充电性能不尽人意,且成本更高。自己做的成本比对外采购贵一倍!年底前如果降本无法达成,特斯拉将放弃4680电池生产,转向外部供应商采购。另有消息透露,特斯拉目前的4680大圆柱每周生产量只够生产1000辆车。

前几天宝马发布了第六代新的电池技术,采用直径为46毫米、高度分为95毫米和120毫米的两款大圆柱电芯,分别适用于轿车和 SUV 车型。不过宝马的大圆柱和特斯拉4680电池采用干法工艺不同,它采用的是更成熟的湿法工艺。

以特斯拉、宝马为代表的欧美企业押注在大圆柱上,那么中国企业肯定不会袖手旁观让其超越。云山动力与亿纬锂能、宁德时代、远景动力、比克电池、多氟多等都在46 系圆柱电池领域有所布局和作为。云山动力更是把大圆柱全极耳电池作为企业主攻点,立志成为动力电池行业快充领导者,并把产品聚焦定位在大圆柱全极耳电池上。

大圆柱电池对电池企业友好,云山动力充分发挥了大圆柱电池超快充、高密度、真安全、低成本、标准化的优势

超快充:全极耳设计减少了内阻,提高了效率,实现更快的超充表现。

高密度:技术创新使得大圆柱电池具备更高的安全上限,不贡献能量密度的结构件等重量或体积占比会减小,从而电池的重量能量密度可以得到提升。

真安全:发热小、传热慢、散热快、热电分离,并可承受20%+挤压变形。

低成本:大圆柱能够显著减少电池单体的数量和焊接配件,从而简化电池包结构,降低材料的使用。

标准化:标准化生产有助于电池厂商实现规模化,提升生产效率,降低生产成本。

应用控制要求较高:以特斯拉的74KWh版本的Model Y为例,用21700需要4416颗电芯、用4680需要820余颗电芯、用方形或者短刀只需100颗左右电芯。电芯越多,对控制每颗电芯的电路就要求越高,但圆柱电芯成组排列更灵活。

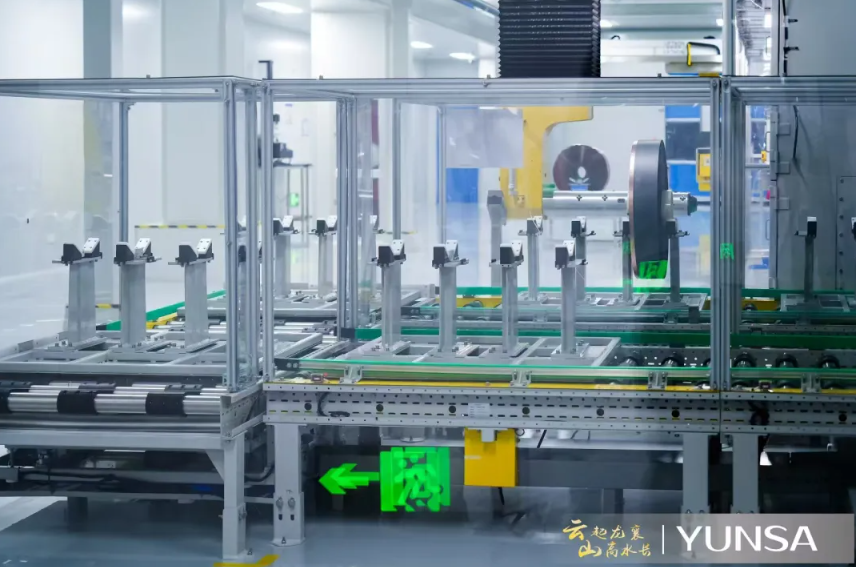

大圆柱电池便于标准化制造,云山动力团队制造背景出身,从0到1、从1到10的建厂运营经验丰富

1、产线建设体系标准化:云山团队根据10多年的建厂经验,将产线建设分成项目准备、商务合同、过程监造、安装调试、试生产、项目验收6大阶段共148类标准化文件,建厂到投产时间压缩到1年以内。

2、产品结构标准化:云山团队对电池壳盖结构件的研发经验丰富,试错验证时间长,近4年开发5代结构约220+部件图纸,现已将能量型和功率型结构进行统一,便于量产线换型生产。

3、产线型号标准化:全产线统一为46的直径,只在电芯高度方向调整尺寸,全线模具不用更换,只需要调整激光焊接机定位的行程、注液标准垫块、化成针床下压行程,可实现快速换型。

4、产线设备、工装标准化:全线将激光器统一成单模环形光斑激光器及普通红外激光器两种,备件种类急剧降低;磁悬浮动子统一规格,全线互换。

5、质量体系标准化:云山团队一直以来深耕新能源汽车行业,针对小动力、功率型储能等市场需求,公司质量体系采取车规级IATF16949体系来进行标准化的建设及运营,产品缺陷追求ppb(十亿分之一)级别。

大圆柱电池新技术深度解析

云山动力的创始团队,在锂电池行业平均工作年限20年以上,经历了中国锂电池从消费电池向动力电池、储能电池发展的全过程,聚焦在全极耳大圆柱爆发前夜创业,技术与工艺上有着足够的底气。

结构创新革命:传统锂电池采用单极耳/双极耳设计,电流路径需穿越整个极片长度,导致内阻过高(典型值>20mΩ)。这种设计在一定程度上限制了电池的性能提升。而全极耳技术的出现,打破了这一限制。全极耳技术通过将整个集流体边缘作为极耳,实现“面接触”替代“线接触”,使电流传输路径缩短 90%以上,传输通道多了上千倍。这一创新设计极大地降低了电池的内阻,提高了电池的性能。云山动力 46 系列电池内阻实测值低至0.6mΩ,较特斯拉 4680 电池的 2.3 mΩ 再降 74%。这一成果不仅体现了云山动力在全极耳技术方面的领先地位,也展示了全极耳技术在提升电池性能方面的巨大潜力。

制造工艺突破:为了充分发挥全极耳技术的优势,云山动力采用了六维创新工艺体系,实现了制造工艺的重大突破。

1、磁悬浮传输系统:该组装线采用磁悬浮运载形式,运载速度达到5m/S;重复定位精度公差控制在±0.05mm;。这种高精度的传输方式不仅保证了产品的质量和一致性,还提高了生产效率,降低了生产过程中的损耗。

2、纳米级激光焊接:焊缝熔深精度达 0.01mm,焊接速度提升至 120m/min。纳米级激光焊接技术的应用,不仅提高了焊接质量,还大大缩短了焊接时间,提高了生产效率。

3、全极耳成型技术:应用激光切割工艺,实现极片边缘 250个/米的精密齿形结构。这一技术的应用,使得极片的边缘结构更加精细,提高了电池的倍率性能和安全性。

4、快速浸润技术:采取超高正压与高真空结合的呼吸式电解液浸润技术,浸润时间从3天缩短至1天。

5、高速装配线:生产节拍提升至 0.8 秒/颗。高速装配线的应用,大大提高了生产效率,降低了生产成本,提高了产品的质量和一致性。

6、在线检测系统:部署 在线检测视觉功能并可以通过自学习不断就行优化。实现100%过程质量监控。在线检测系统的应用,使得生产过程中的每一个环节都得到了严格的监控,确保了产品的质量和一致性。

云山动力 46 系列电池性能实证

关键性能指标

1、能量密度:单体 320 Wh/kg,系统级 245 Wh/kg(较 21700 电池提升 27%)。这一高能量密度使得云山动力 46 系列电池在续航里程方面具有显著优势,能够满足高端电动汽车等对续航里程要求较高的应用场景。

2、快充性能:5%-85% SOC 充电耗时 10分 (6C 倍率)。这一快充性能使得云山动力 46 系列电池能够在短时间内完成充电,大大提高了电动汽车的使用便利性,为电动汽车的快速充电提供了有力支持。

3、循环寿命:6000 次循环后容量保持率>80 %(1C 充放电)。这一长循环寿命使得云山动力 46 系列电池在使用寿命方面具有显著优势,能够满足电动汽车等对电池使用寿命要求较高的应用场景。

4、低温性能:-30℃环境下放电容量保持 90%。这一优异的低温性能使得云山动力 46 系列电池能够在低温环境下保持较高的放电效率,为电动汽车在低温环境下的使用提供了有力支持。

5、热失控防护:通过 150%SOC过充测试,温升速率<1℃/s。这一优异的热失控防护性能使得云山动力 46 系列电池在安全性能方面具有显著优势,能够有效防止电池在过充等异常情况下发生热失控,提高了电池的安全性。

成本优势分析

1、生产成本:单位 GWh 设备投资下降 25%,能耗成本降低 30%。这一生产成本的降低,使得云山动力 46 系列电池在成本方面具有显著优势,能够降低电池的生产成本,提高产品的市场竞争力。

2、系统成本:模组零件数量减少 70%,Pack 能量密度提升 20%。这一系统成本的降低,使得云山动力 46 系列电池在成本方面具有显著优势,能够降低电池的系统成本,提高产品的市场竞争力。

针对行业共性难题的创新解决方案

1、焊接良率提升:开发自适应激光功率调节算法,将焊点缺陷率降至 0.3ppm。这一创新解决方案有效提高了焊接良率,降低了生产过程中的损耗,提高了生产效率。

2、电解液浸润:采用真空梯度加压技术,浸润时间缩短至 24 小时。这一创新解决方案有效提高了电解液的浸润效率,缩短了生产周期,提高了生产效率。

3、化成效率:引入脉冲化成工艺,产能提升 3 倍。这一创新解决方案有效提高了化成效率,提高了生产效率,降低了生产成本。

4、标准体系建设:参与制定《电动汽车用圆柱锂离子电池技术规范》等10 项团体标准。这一标准体系建设为大圆柱全极耳电池的发展提供了有力支持,促进了行业的规范化发展。

最后

在 2025 年的时间节点上,云山动力全极耳大圆柱电池的量产示范线投产,不仅是云山动力创始团队技术与工艺完美结合的展示,更是新质生产力呼吁耐心资本支持的关键时刻。

宁波在这个时间节点上抓到了云山动力全极耳大圆柱电池这张牌,希望能全力以赴打响“大圆柱宁波造" 这一闪亮招牌,在东海之滨崛起又一座新能源之城。

(本文作者顾国洪,中国汽车工程学会汽车经济发展分会副主任委员。)

交易商排行

更多- 监管中EXNESS10-15年 | 英国监管 | 塞浦路斯监管 | 南非监管92.42

- 监管中FXTM 富拓10-15年 |塞浦路斯监管 | 英国监管 | 毛里求斯监管85.36

- 监管中GoldenGroup高地集团澳大利亚| 5-10年85.87

- 监管中金点国际集团 GD International Group澳大利亚| 1-2年86.64

- 监管中Moneta Markets亿汇澳大利亚| 2-5年| 零售外汇牌照80.52

- 监管中IC Markets10-15年 | 澳大利亚监管 | 塞浦路斯监管91.81

- 监管中CPT Markets Limited5-10年 | 英国监管 | 伯利兹监管91.56

- 监管中GO Markets高汇15-20年 | 澳大利亚监管 | 塞浦路斯监管 | 塞舌尔监管87.90

- 监管中alpari艾福瑞5-10年 | 白俄罗斯监管 | 零售外汇牌照87.05

- 监管中易信easyMarkets15-20年 |澳大利亚监管 | 塞浦路斯监管86.33